ステライトとは?

ステライト®(Stellite®)は、コバルトを主成分とし約30%のクロム、4~15%のタングステンなどからなる合金であり、硬度が高く、優れた耐摩耗性、耐酸化性を持ち、高温でも特性がほとんど変化しない万能型耐磨耗合金です。添加材により、耐熱性にも非常に優れ、石油化学プラント機器の他に、航空機・船舶などのエンジン内の部品などにも多く使われています。

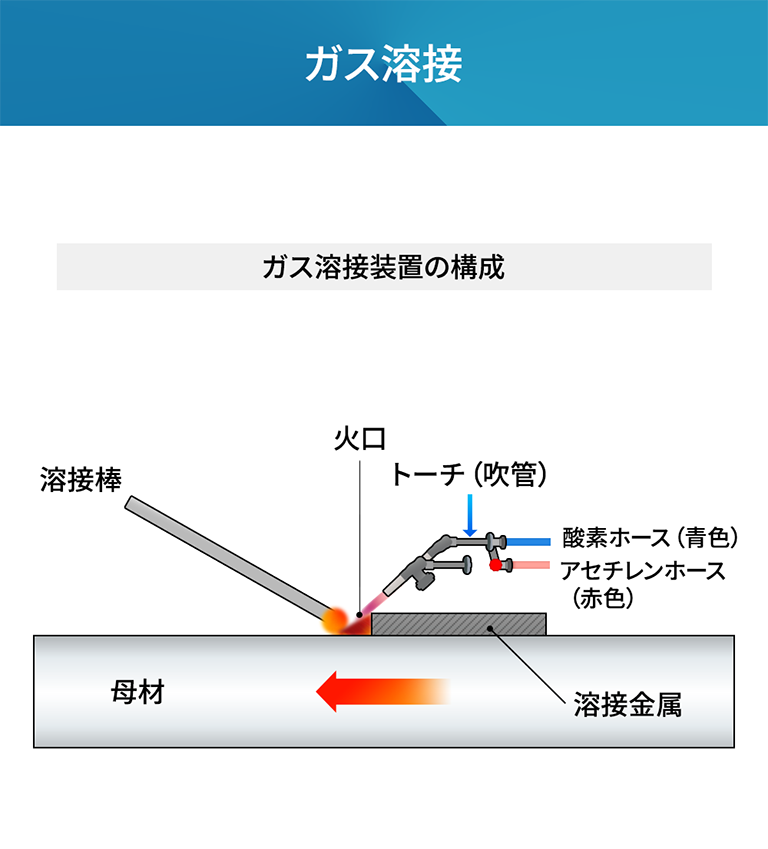

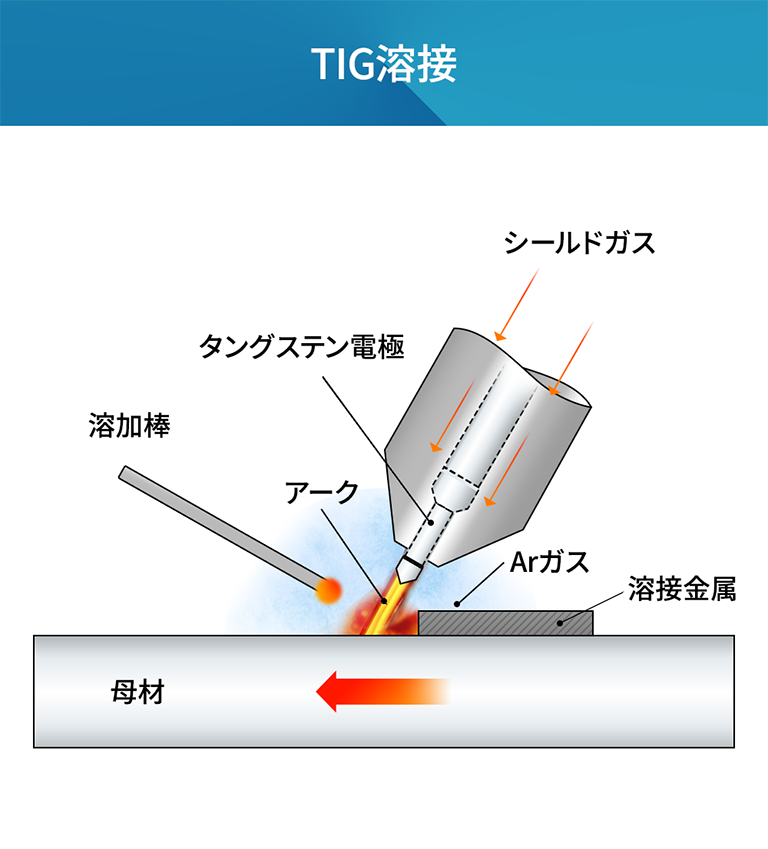

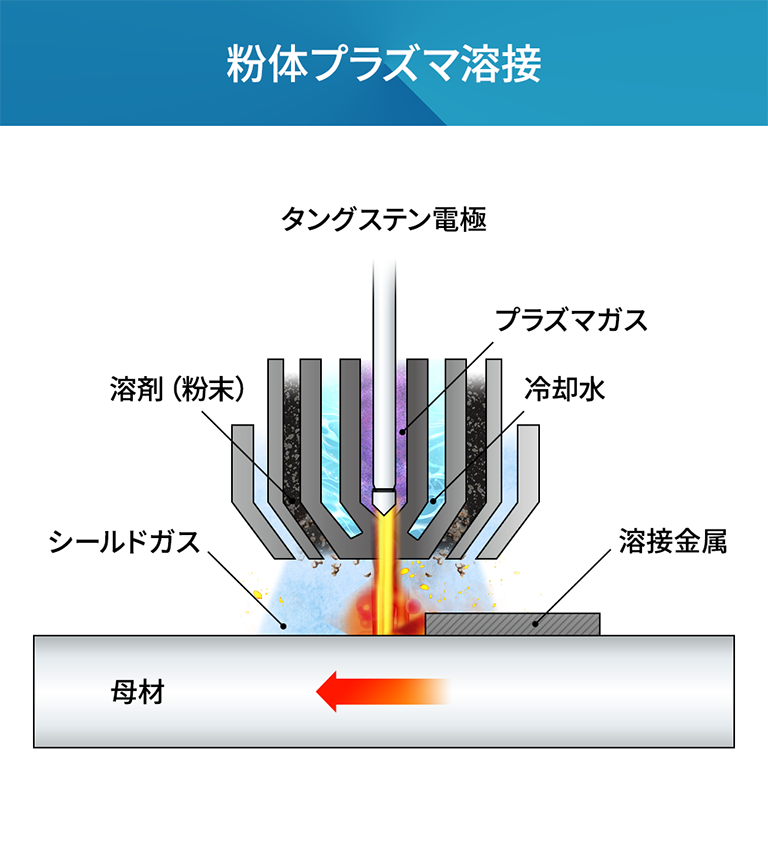

施工方法としては、ガス溶接、TIG溶接、紛体プラズマ溶接、溶射等があります。次に、代表的なステライト3種の成分と特性を示します。

ステライトの成分

| 品種 | Co | Cr | W | C | Fe | Ni | 他 |

|---|---|---|---|---|---|---|---|

| ステライト No.1 | Bal | 30 | 12 | 2.5 | 3 | – | – |

| ステライト No.6 | Bal | 28 | 4 | 1 | 3 | – | – |

| ステライト No.12 | Bal | 29 | 8 | 1.35 | 3 | – | – |

ステライトの特性

| 品種 | 比重 | 融点(℃) | 熱膨張係数(30~600℃) | 硬度HRC | 引張強度(kg/mm2) | 弾性係数(kg/mm2) |

|---|---|---|---|---|---|---|

| ステライト No.1 | 8.48 | 1270 | 13.8×10-6 | 50~58 | – | – |

| ステライト No.6 | 8.47 | 1285 | 14.2×10-6 | 39~46 | 78 | 21.00 |

| ステライト No.12 | 8.42 | 1290 | 14.6×10-6 | 45~52 | 85 | 21.00 |

ステライトの用途

| 品種 | 色別 | 製品の種類 | 用途 |

|---|---|---|---|

| ステライト No.1 | 黒 | ガス溶接棒 TIG溶接棒 | 製紙、合板工業のカッタナイフなどの肉盛に使用されます。 |

| ステライト No.6 | 赤 | ガス溶接棒 TIG溶接棒 | バルブの弁座、弁体、内熱機の排気弁などの肉盛に使用されます。 |

| ステライト No.12 | 緑 | ガス溶接棒 TIG溶接棒 | バルブの弁座、弁体、シェンソーガイドなどの肉盛に使用されます。 |

| ステライト No.21 | 青 | ガス溶接棒 TIG溶接棒 | 衝撃の加わる高温高圧バルブ、 熱衝撃の加わるホットシャーなどの肉盛に使用されます。 |

ステライトの施工方法

シャフトスリーブに用いられる溶接肉盛の方法は、一般的に「ガス溶接」「TIG溶接」「紛体プラズマ溶接(PTA)」「レーザクラッディング」の4種類であり、材質、形状、仕様で使い分けています。

ガス溶接は、アセチレンガスと酸素が化合して生じる高温度の燃焼熱を利用して、溶接棒の一部を溶融し溶着する溶接法です。広範囲にガス加熱されるため、溶接割れが生じ難く、主にコバルト系合金やニッケル系合金の溶接に適用されます。ガス溶接法は人的作業の為、熟練した技能が必要となります。

TIG溶接はアルゴンガス中でタングステン電極と母材との間にアークを発生させ、溶接棒と母材を溶融し溶着させる溶接法です。CO2溶接、MAG溶接に比べて溶着速度が小さい溶接法で、溶接材料は、コバルト系合金、ニッケル系合金、ステンレス系、鉄系など様々な種類があり、線径の選択により入熱を押さえた肉盛溶接が可能です。

PTA肉盛溶接は、高周波発生装置を使用してトーチ内でアークを発生させガスを加熱します。その超高温でイオン化したガス流中に、粉末状の溶接材料を送給して溶着する溶接法です。ガスは、窒素、ヘリウム、アルゴンなどの混合ガスを使用し、肉盛厚さは1層で3~4㎜と他の溶接法に比べて効率の良い肉盛溶接が出来ます。

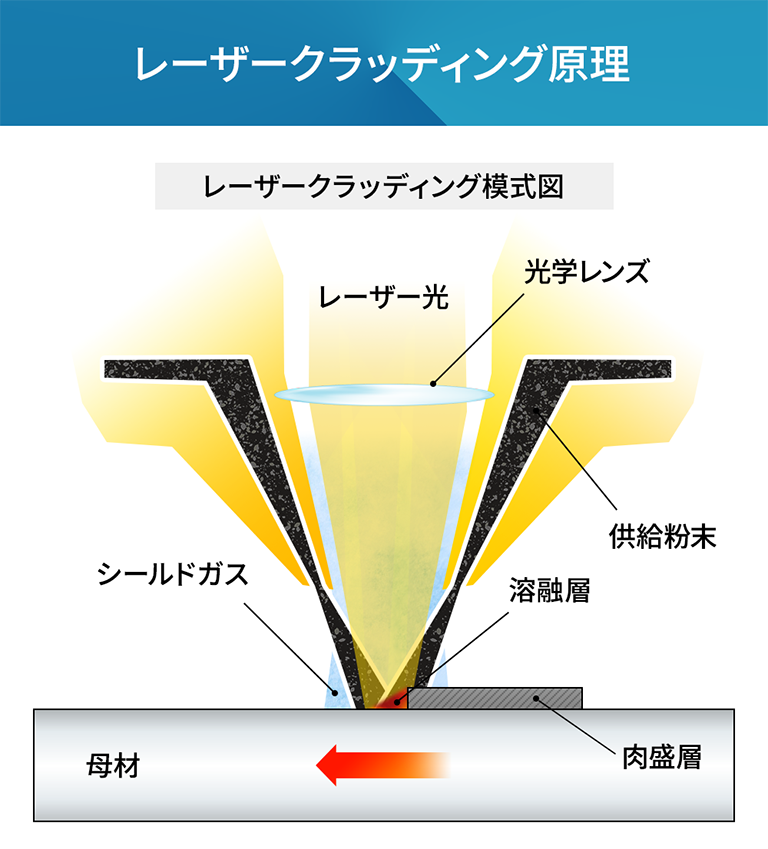

レーザクラッディングとは、高出力レーザーを使用して金属粉末や合金粉末を母材表面に溶融・凝固させ、強固な被覆層(クラッド層)を形成する表面改質技術です。この加工により、母材の特性を維持しながら、表面に求められる性能を大幅に向上させることが可能です。

ステライトで出来る事

ステライト肉盛り溶接の施工が得意です!

弊社では、ガス溶接、TIG溶接、レーザクラッディングでの施工が可能です。

材料からの製作はもちろんのこと、すでに摩耗してしまった部品の溶接肉盛補修も可能です。

ステライト肉盛補修は、新作に比べて、大幅なコストダウンが可能なだけでなく、ステライトの耐摩耗性、耐食性によって、長寿命化が可能です。 摩耗でお困りの場合、ステライト肉盛補修を是非ご検討ください。

林電化工業は、肉盛溶接と機械加工をシームレスに対応出来ることが国内有数の強みとなっています。

※通常は、肉盛業者と機械加工業者が別のため、ワークの輸送や各業者の加工スケジュール調整などで、リードタイムが長くなります。

ステライトは、鍛造材・鋳造材・圧延材で製造することも可能ですが、コバルト合金のため、ステンレスと比べると高価になってしまいます。そのため、ステライトの「耐熱」「耐摩耗」「耐腐食」の3大特性が求められる箇所に部分的に肉盛溶接でコーティングする技術がおよそ100年前に研究開発されました。

今では、ガス溶接,Tig溶接の溶接材料を職人が手で盛るだけではなく、ロボットによる自動化技術も発展し、PTA肉盛やレーザークラッドなどの手法も存在します。

肉盛溶接の方法はそれぞれ一長一短がありますので、弊社では施工内容によって使い分けて対応しています。

ステライトを用いたシャフトスリーブなら是非お任せください!!

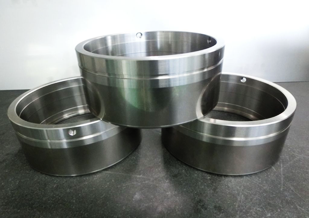

シャフトスリーブ(ステライト)

ステライトは、耐摩耗、耐食性に優れた材料で、部品の寿命を大幅に伸ばすことが出来ます。ステライト溶接肉盛から仕上加工まで、全て社内で行います。高品質の製品を低コスト、短納期にて製作します。

シャフトスリーブ(ステライト)

耐摩耗、耐腐食に優れたステライトをSUS304に溶接肉盛しています。必要な部分だけにステライトを使用できるため、コストパフォーマンスに優れたシャフトスリーブです。当社では、ステライト肉盛溶接から精密機械加工まで一貫して行いますので、コスト、納期、品質の優れた製品を提供できます。

ステライトを用いたその他の製品

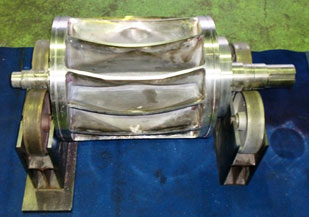

ウォームスクリュー(刃先ステライト)

SUS316L母材にステライト#6をフライト部に肉盛しています。

本品は新作ですが、ステライト肉盛補修も実績多数です。

ロータリーバルブ(ステライト肉盛)

外周部にステライト肉盛補修をしています。

摩耗が進んだロータリーバルブの再生可能です。ステライト肉盛によって、寿命も長く、メンテナンスの費用削減が可能です。

ステライト溶接肉盛の品質管理

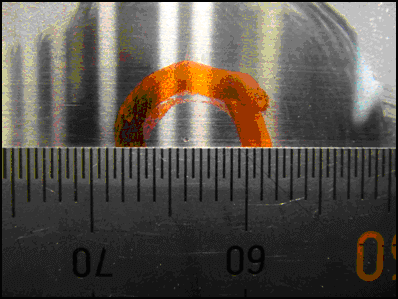

ステライト溶接部の欠陥(クラック、ピンホール)に対する品質管理

前述のとおりステライト溶接肉盛の施工においてピンホールは避けて通れない問題です。通常1~2㎜のコーティング厚さであるステライト肉盛溶接で、ピンホールは、削って表面に現れるまで発見できない。また、浸透探傷検査(PT)によって、0.1㎜程度のピンホールも発見できるため、目視では発見できない小さなピンホールでも不良品となります。

(例)浸透探傷検査で発見されたピンホール(ステライト肉盛部)

これを防ぐため、ステライト肉盛溶接部は、次のような手順で浸透深傷検査を行います。

透探傷検査の実施例

研削仕上中の検査

研削仕上中の検査

大きなピンホールから、仕上残しの状態で修正していくため、仕上寸法までに数回に分けて浸透探傷検査を行っています。研削盤による仕上の場合、0.3㎜残し程度まで切削で行います。ここで浸透探傷検査を行い研削仕上に移ります。本事業によって、研削加工が社内で行えるようになれば、さらに研削仕上中に浸透探傷試験を実施し、小さなピンホールまで溶接補修が可能となります。これによって、最終の完成時にピンホールが残る危険性が大きく低減し、品質の向上と管理が可能となります。

お気軽にお問い合わせください!

精密機械加工・部品加工・溶接肉盛・耐摩耗技術・HARDOX・STELLITE 等

お電話でのお問い合わせ

086-363-0120

08:00 – 17:00(土日祝を除く)

FAXでのお問い合わせ

086-363-0121

図面の送付にご利用ください

Webでのお問い合わせ

24時間受付